今回も、ファッションワールド東京内で開催された「第一回 国際サステイナブルファッションEXPO 秋」の展示会の様子をレポートします。

サステイナブルファッションEXPO 秋 レポート

サステイナブルファッションで、一番に思いつくのは素材のサステイナブル化ではないでしょうか?リサイクルやバイオ由来など、さまざまな素材作りの工夫がされていました。

リサイクル繊維

リサイクル繊維は多くの企業間で改善・開発が進められています。展示会でも多くの企業がリサイクル繊維の開発に取り組んでいました。石油由来の化学繊維は、有限資源のため、いつまでも新しく生成し続けると、いつか資源が枯渇します。また、化学繊維は天然繊維と違い、地球に残留し続けるため、焼却処理などの環境の負荷がかかります。そんな石油由来資源の再利用をすることで、資源を守り、環境負荷を減らす試みがされています。

リサイクル漁網ナイロン

漁網リサイクルナイロンと言えば、Aquafil社の「ECONYL®」が有名ですが、日本にも漁網ナイロン繊維の開発は進められているのです。

リサイクルのナイロン繊維は、リサイクルポリエステルに比べると、供給数はあまりありません。ポリエステルの場合は、繊維からの回収以外にも、私たちの身近な飲料用ペットボトルからもリサイクルポリエステル繊維を作ることができます。しかし、ナイロンとなるとポリエステルに比べて、リサイクルするための原料も少なくなるため、現状ではリサイクルナイロンの需要に対してそもそもの再利用できる原料の量も少ないのです。

さらにリサイクルナイロンのほとんどは、「PRE-CONSUMER」と呼ばれるリサイクルのカテゴリーに属するものが圧倒的に多いです。PRE-CONSUMERとは、工場で出た糸カスなどを再利用するリサイクル品で、消費者に製品が渡る前の製造工程で発生した材料が使用されます。「POST-CONSUMER」は、消費者に渡った製品を回収して、それを材料に再利用したものを指します。リサイクル漁網ナイロンは、「POST-CONSUMER」に該当し、リサイクルナイロンの中でもまだ流通数の少ない貴重な再生繊維です。

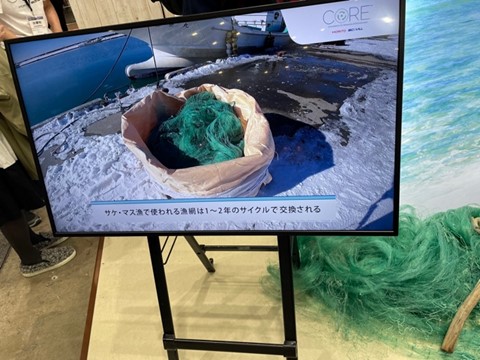

そんな漁網リサイクルナイロンが、MORITOグループの環境コミットとして環境配慮素材「C.O.R.E.」として展示されていました。

C.O.R.Eは、海洋プラスチック問題を改善するために、日本の海洋プラスチックのごみの約40%を占める廃漁網を再利用したリサイクルナイロン素材です。北海道で廃棄されている漁網を再利用する取り組みがされています。

ポストコンシューマーのナイロン繊維はまだ流通が少ないことが現状ですが、今後も各国が力を入れて開発されていくでしょう。

バイオ由来繊維

バイオ由来繊維も、環境負荷が少ないとして、開発に力が入れられています。バイオ由来繊維は、カーボンニュートラルや、土に還る生分解などの視点や、繰り返し再生して生産することが可能な循環型素材として石油などの有限資源の枯渇を助ける繊維として、注目されています。

パイナップル繊維

パイナップル繊維は、野村貿易が展示していたバイオ由来繊維です。パイナップルは、タイなどで盛んに栽培されていて、毎年300万トン以上のパイナップルの葉が廃棄されているのです。そんなパイナップルの葉に注目して、繊維化したのが、野村貿易です。300万トンの葉から、約75,000トンの繊維ができるとされていて、コットンや石油由来繊維の代替品として資源の浪費削減を狙った開発がされていました。パイナップル繊維は、通気性や吸水性に優れているので、快適な着心地を助けます。 パイナップル繊維以外にも、トレーサビリティに長けたオーガニックコットンやリサイクルポリエステルなどの環境配慮素材に力を入れて開発されていました。

バナナ繊維

三井物産が提供する「BANANA CLOTH」は、バナナの茎から摂取した繊維でできています。収穫後のバナナの茎は伐採され、一部は肥料として使用されますが、残りは廃棄されます。世界中で廃棄されるバナナの茎は、年間約10億トンとも言われていて、膨大な量の茎が捨てられているのです。このバナナの茎1本(約25kg)から、おおよそ500-700gの繊維を採取することができるとされていて、バナナの茎を利用することで、資源の枯渇問題を軽減し、循環型社会への貢献に繋がります。

三井物産では、バイオ繊維以外にも、リサイクルポリエステルの素材の使用、節水などの製造工程にも環境負荷を考慮する取り組みをしています。衣料品を回収する回収センターを設けられていたり、循環型社会への取り組みに力をいれていました。

生分解繊維

生分解繊維も、今ではよく聞くサステイナブル素材の一つとなりました。 生分解性とは、土に分解され還ることを指しています。化学繊維などの石油由来の繊維は、分解されることがないため、地球上に蓄積され続けますが、生分解繊維であれば、土に分解され還ることで、環境負荷を軽減します。

ポリ乳酸繊維

Bioworksが展開するポリ乳酸繊維は、「PlaX Fiber」と呼ばれ、生分解性に加えて、耐久性、染色性を上げた生地を取り扱っています。ポリ乳酸繊維とは、トウモロコシやとうきび等のデンプンを発酵させてできた乳酸を重合させて作られる繊維です。分類としては合成繊維になりますが、植物由来の原料であり、土中の微生物によって分解されるため、生分解繊維とも言われます。

植物由来のため、カーボンニュートラル(植物が成長する過程で大気から吸収するCO2の量と、焼却時に排出するCO2の量が同等)としても成り立つため、コンポスト施設がなく、分解できずに焼却処理される場合も、他の石油由来製品に比べて大幅にCO2の削減ができます。

生分解メッシュシート

島田商事㈱が提供する生分解性メッシュシート「Master-Bi」は、縫製品の接着テープとして展示されていました。植物由来ポリマーやトウモロコシデンプンから生成され、溶剤を含まない接着剤かつ、生分解性がある環境負荷の少ない接着シートです。生分解性のある生地の縫製やコットンなどの天然素材への縫製に接着剤として使用することで、全て生分解する縫製品に仕上がります。

この接着シート自体の生分解力は、コンポスト(土中±60℃)に入れて分解すると、180日以内には分解されるとされています。接着シートは、モールドプリント技術が使われていて、グラビア印刷技術を生かした凹版印刷(版の凹んだ部分にインクをいれ、上から紙などを押し当てる)による樹脂の成型でできています。

まとめ

リサイクル繊維

- 漁網ナイロン

バイオ由来繊維

- パイナップル繊維

- バナナ繊維

生分解繊維

- ポリ乳酸繊維

- 生分解メッシュシート

各企業がかなり力を入れて、環境改善に取り組んでいました。生地の提供者として、さらには服を購入する側の消費者としても、サステイナブルへの配慮を高めないといけないなと気を引き締める機会になりました。

次回のサステイナブルファッションEXPOにも期待が高まります。